光缆成缆流程

分类: 生产流程 发布时间:22-03-21 浏览量:5431

成缆流程

一、成缆的定义

成缆是将一根或者多根PBT套管绞合在一起,组成多芯光缆,这种将PBT套管按一定的规则绞合起来的工艺过程,包括绞合时线芯间空隙的填充和在成缆上的包带过程,叫做成缆。

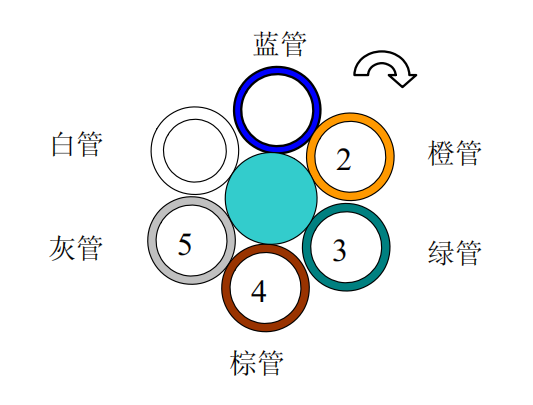

松套层绞是光缆制造过程中的一道重要工序。松套层绞是将外径相同的 5~12 根松套管

(含可能有的填充绳)按一定的色谱顺序,以适当的绞合节距层绞在中心加强构件周围。绞层上以适当节距缠绕扎纱,以保证缆芯结构的稳定。

成缆(松套管绞合)的目的:

(1)增加光缆的柔软性和弯曲性能。

(2)提高光缆的抗拉性能和改善光缆的温度特性。

二、成缆过程中常用概念词

2.1 SZ 绞合

绞合的两种方式:螺旋绞合和左右向(SZ)绞合。目前常用的是SZ 绞。在左右向(SZ)

绞合中,绞合方向在绞合达到预定的绞合角之后要反向。因此绞合元件沿光缆轴首先描绘出S方向,然后换向描绘出 Z方向。在换向点上,绞合元件与光缆轴近乎平行。

2.2 绞合节距

层绞式光缆中绞合单元绕轴螺旋绞合一周(360°),沿缆芯轴向移动的距离称为一个绞合节距。

2.3 加强芯

光缆中的主要受力元件,它决定了光缆的拉伸性能。加强芯通常采用高模量钢丝或玻璃纤维增强塑料棒(FRP)。当生产大芯数光缆时,为满足对加强构件的直径要求,须对加强构件套上一层 PE 塑料,生产成套塑加强芯。

三、成缆过程中的注意事项

(1)绞合节距对光缆的性能至关重要,它直接影响到光缆的拉伸性能和温度特性等。成缆中应经常检查绞合节距是否符合要求。在SZ绞成缆机中,折返点处节距的变化不应太大。

(2)套管放线张力对光缆中光纤余长影响很大,在开机前应检查张力设置是否正确,在机器运行过程中要注意观察套管放线状态是否正常。

(3)扎纱节距及扎纱张力直接影响到缆芯结构的稳定及缆芯的质量。工艺卡上规定的扎纱节距是经过严格的理论计算及实践证明的结果,生产人员不得随意改动。

(4)在生产过程中应随时注意扎纱张力的变化。扎纱张力过大,易扎伤套管;扎纱张力过小, 不能将套管稳定地固定在加强芯的周围,造成缆芯节距的变化,影响缆芯结构的稳定。

(5)缆芯上的扎纱质量的好坏不仅影响缆芯结构的稳定,而且对后工序的生产影响较大。扎纱接头未处理好或断股积团时,缆芯极易在护套的阻水膏填充模处堵塞拉断。

(6)缆芯的收线质量也很重要。避免出现垮线、搭线、夹线等现象。

四、成缆过程中出现的问题原因分析

4.1 成缆测试在 OTDR 上发现衰减曲线弯曲或台阶,衰减超标可能的原因是:

(1)套管被拉伸;

(2)扎纱将套管“扎伤”;

(3)套管跳位。

4.2 缆芯节距不符合要求可能的原因是:

(1)工艺参数设置有误;

(2)扎纱张力较松,不能将缆芯固定;

(3)设备原因。

五、束管及填充绳排列

5.1 国标全色谱套管排列:蓝\橙\绿\棕\灰\白\红\黑\黄\紫\粉\水绿套管和可能有的本色

填充绳按顺时针方向排列为 A 端;反之为 B 端。

5.2 领示色谱排列:以红色的填充绳或套管、绿色的填充绳或套管领示,其余的套管或填充绳全为本色,按顺时针方向排列为 A 端,反之为 B 端。