光缆护套挤制流程

分类: 生产流程 发布时间:22-03-21 浏览量:5703

护套挤制流程

光缆护套是光缆中最重要的结构部件之一,它关系到光缆在各种敷设条件下对环境的适应性极其在使用寿命期内光缆传输性能的长期稳定性。

一、护套的挤出工艺

护套的制作可采用通用塑料挤出机。挤出机的螺杆的长径比至少应为 25:1 以保证塑料的充分塑化,压缩比可根据所用的塑料设定。(螺杆的长径比:螺杆长度与螺杆直径(螺杆边缘的直径)之比,称为螺杆的长径比,是螺杆设计中的一个重要技术参数。螺杆的长径比越大,塑料在挤塑机中经螺杆的搅拌作用就越充分,塑化程度也就越好。)

1.1 螺杆介绍

螺杆分为三个区段:加料段、压缩段及计量段。

在料斗口到加料段一段的料筒内有纵向沟槽,因而从料斗到加料区的塑料被螺杆轴向推进。在加料段的塑料基本上应是固体粒状塑料,但为了进入压缩塑化区时及时塑化,因此需受热而处于融化初期的状态。所以,加料区的温度控制是相当重要的工艺条件。

通常为了除去塑料粒子可能因为受潮而凝结在料粒表面的水分,在加热干燥料斗中加温鼓风而使这些水分和料粒周围的空气一起通过加热漏斗被排出。料粒干燥加热的温度必须严格控制。温度太低,干燥效果差,料温过高,塑料软化,影响料粒在馈送区的推进。

鉴于同一理由,加料斗部的温度不能太高。为防止从料筒传过来的热量的影响,加料口需要冷水冷却,以保证入料通畅。

1.2 挤塑加工的三个阶段:

挤塑加工的三个阶段之一:塑化阶段。塑化阶段是挤压成型的第一阶段,它是在挤塑机的机膛内完成的,加工过程中经过挤塑机螺杆的旋转,使塑料由固体的颗粒变成可塑性粘流体,该阶段也称为压缩段。

挤塑加工的三个阶段之二:成型阶段。成型阶段是挤塑成型的第二阶段,在此段中,熔融的塑料由于挤塑螺杆旋转产生的压力作用,使粘流的塑料推向机头,经过机头内模具的成型作用,使粘流的塑料成为光缆所需的各种形状和尺寸的护层,这一阶段是在机头内进行的。挤塑质量的好坏与挤塑螺杆设计有关外,还与机头,成型模具的设计有很大关系。

挤塑加工的三个阶段之三:定型阶段。这一阶段一般是在水槽(冷却水槽)中进行的,加工时通过选择不同的冷却温度的梯度组合,使热塑性状态变为定型的固化状态。

1.3冷却水

冷却的主要作用在于定型,即消除内应力。应采用缓慢冷却的方式,尤其对光缆直径较大,护层较厚的产品。急速冷却会使表面变硬,甚至在当材料内部温度还较高的情况下形成表面层收缩的不规则形状,小气泡,微孔等现象。缓慢冷却可以靠用长的空气冷却间隙(机头到水槽)或让冷却水槽温度呈梯度分布。

二、挤出模具

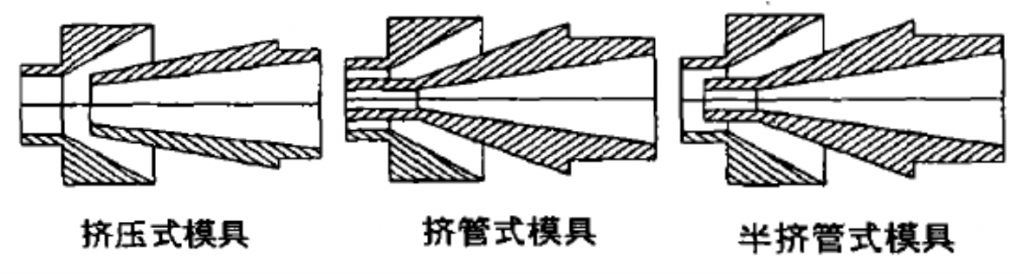

塑料挤出中的关键工艺因素之一是挤出模具的设计。挤出模具分三种形式:挤压式、半挤压式和挤管式。三种类型模具的典型结构如图所示:

2.1 挤压式模具

模具的模芯没有管状承径部分,模芯缩在模套承径后面的挤出方式称为挤压式。熔融的物料是靠压力通过模套实现最后定型的,挤出的塑胶层结构紧密,外表平整。模芯与模套间的夹角大小决定料流压力的大小,影响着塑胶层质量和挤出电线质量。模芯与模套尺寸及其表面光洁度也直接决定着挤出电线的几何尺寸和表面质量。模套孔径大小必须考虑解除压力后塑料的“膨胀”,以及冷却后的收缩等综合因素。由于是压力式挤出,塑料在挤出模口处产生较大的反作用,因此,出胶量较挤管式低得多。挤压式模具的缺点是偏心难调节。

2.2 挤管式模具

模芯有管状承径部分,模芯口端面伸出模套口端面或与模套口端面持平的挤出方式称为挤管式。挤出的塑料先在模芯承径上形成管状,然后经拉伸后再包覆在芯线上。

它与挤压式相比有如下优点:

(1)挤出速度快。挤管式模具充分利用塑料可拉伸的特性,出胶量由模芯与模套之间的环形截面积来确定,它远远大于包复于缆芯上的胶层厚度,所以,线速度可根据塑料拉伸比的不同而有所提高。

(2)挤出操作简单,偏心调节容易,不大会发生偏心。其径向厚度的均匀性只由模套的同心度来决定,不会因芯线任何形式的弯曲而使包复层偏心。

(3)模芯内孔与芯线的间隙较大,使磨损减少,提高模芯的使用寿命。

(4)配模方便。因为模芯内孔与芯线外径的间隙范围较大,使模芯的通用性

(5)塑料经过拉伸发生“定向”作用,结果使塑料的机械强度提高,这对结晶性高聚物(聚乙烯)的挤出尤其有意义,能有效地提高缆的拉伸方向强度。

(6)护套厚薄容易控制。通过调整牵引速度来调整拉伸比,从而改变并控制护套的厚度。

(7)在某些特殊要求中可以挤包得松,在芯线上形成一个松的空心管子,如二次套塑。

挤管式的缺点:

(1)护套层的致密性差。因为模芯与模套之间的夹角较小,塑料在挤出时受到的压实力较小。为了克服此缺陷,可以在挤出中增加拉伸比,使分子排列整齐而达到提高护层致密性的目的。

(2)护层与线芯结合的紧密性较差,一般可以通过抽气挤出来提高二者的紧密程度。

2.3半挤管式模具

模芯有管状承径部分,但是比较短。模芯承径的端面缩进模套口端面的挤出方式称为半

挤管式。这是挤压式与挤管式的过渡型式,通常在大规格绞线绝缘挤包及护套要求紧密时采用。这是因为采用这种模具,模芯内孔可以适当增加,从而当绞线外径变大时,不致出现刮伤、卡住;也能防止因绞线外径变小,在模芯内摆动而引起的偏心。另外,它有一些压力,使塑胶层压实,能填充线芯的空隙,故常用于内护套及要求结合紧密的外护套挤出中。

半挤管式的缺点:

(1)对柔软性较差的芯线或缆芯,当其发生各种形式的弯曲时,将产生偏心,因而不宜采用。

(2)对综合电缆等成缆不圆整的缆芯通过模芯时,会因存在不规则的摆动,而造成偏心,因而不宜采用。

(3)有时会出现倒料的现象。

2.4 模具的选配

2.4.1 确定缆芯尺寸

现根据尺寸,把缆芯近似看成一个圆,一般是束管直径+加强芯直径+束管直径=缆芯直径,一般实际尺寸会和上述尺寸有轻微差别,所以要经常用游标卡尺在缆芯上多测量几处然后取平均值。

2.4.2 选配模具

一般的模具,模芯和模套是配套的,因此只要确定模芯就可以了,经验公式:缆芯尺寸+1.1mm=模芯尺寸。

三、常见现象原因分析

3.1 缆表面粗糙,暗淡无光,产生原因:

a.加工温度偏低 b.护套料受潮 c.模盖不光滑。

3.2 缆表面过光亮,有死料产生,产生原因:

a.加工温度过高 b.料在机膛内停留过长。

3.3 缆表面有鱼眼,产生原因:

冷却水温过高。

3.4 挤塑机电流不稳,产生原因:

a.熔体流道不畅 b.螺杆进料段温度过高。

3.5 缆表面鼓包、竹节,产生原因:

a.缆芯抖动 b.油膏外溢,成型不好 c.放带张力不稳。

四、挤出过程注意事项

(1)光缆应在外层聚乙烯护套表面沿长度方向做永久型白色标志,标志应不影响光缆的 任何性能。相邻标志始点间的距离应不大于1m。当出现错误时应擦去重印或用黄色在光缆护套的另一侧重印。

(2)排线质量也是影响光缆外观质量的重要因素。排线不好不仅给客户一种不好的印 象,而且可能在施工布放光缆时造成麻烦,严重时损坏光缆,影响使用。

(3)护套表面应光滑平整,任何横断面上应无目力可见的气泡,砂眼和裂纹。

(4)护套表面出现鼓包、拉伸和电火花击穿,要修复。

(5)铝-聚乙烯护套宜用拉管式模具生产,钢-聚乙烯护套宜用半挤压式模具生产。

(6)模具选配与安装,拉管式模芯和模盖安装时两端面要平齐。半挤压式模具安装时注 意调偏,调整护套同心后方可生产。

(7)护套生产中,MDPE 的干燥温度为 60±10℃,并保持干燥器内通风完好。

(8)护套生产中,要严格控制光缆护套厚度及偏芯,控制不好,就多使用了PE料,增 加了光缆成本。